資 訊

壹零壹工業(yè)設計:揭秘電子產品設計與制作過程——超越設計,賦能制造 | FROM ZERO TO ONE

- 來 源:101工業(yè)設計

- 發(fā) 表 于:2025-11-28

- 作 者:101工業(yè)設計

- 人 氣:1752

當下,全球電子產品市場正加速邁入 “功能高度集成、形態(tài)極致輕薄、體驗智能便捷” 的全新發(fā)展階段。消費電子、工業(yè)控制、智能硬件等核心領域的產品迭代速度顯著加快,產品生命周期已從以往的 18~24 個月大幅縮短至 12 個月以內。這一變化對工業(yè)設計公司提出了更為嚴苛的挑戰(zhàn),不僅要滿足國內外一系列的認證標準,還需在 “快速迭代、成本可控、體驗卓越” 三大維度上實現(xiàn)精準平衡。

那么電子產品設計與制作的流程有哪些?壹零壹工業(yè)設計作為一家深耕產品設計領域20 年的老牌設計公司,不僅在設計初期熟悉了解電子產品從開發(fā)到制作的全部流程,而且還對行業(yè)規(guī)范、標準的有著深刻理解與嚴格執(zhí)行,助力于眾多客戶在激烈的市場競爭中快速搶占先機,設計推出一款又一款備受消費者青睞的電子產品。下面我們以壹零壹工業(yè)設計公司的角度,詳細介紹電子產品設計與制作過程中的外觀設計和結構設計,其他方面也做了簡要說明。

一、何為電子產品?

一、何為電子產品?

電子產品定義:技術與需求融合的智能載體。電子產品是以電子元器件為核心,通過硬件電路與軟件程序的協(xié)同運作,實現(xiàn)信息采集、處理、傳輸或控制功能的智能化設備。其核心特征體現(xiàn)在四個關鍵層面:硬件層面、軟件層面、形態(tài)層面、全生命周期層面。核心邏輯就是始終以用戶需求為出發(fā)點,以先進技術為實現(xiàn)路徑,以成功的市場落地為最終目標。

二、電子產品設計與制作核心流程

01.需求分析:奠定產品成功的 “基因基礎”

需求分析是電子產品設計與制作的首要環(huán)節(jié),是決定產品能否成功的關鍵基石,需要實現(xiàn)對 “市場、用戶、技術” 的全方位洞察,嚴格遵循 “調研 - 定義 - 評估” 的閉環(huán)工作流程:

市場調研階段:根據(jù)客戶的需求,通過調查、數(shù)據(jù)分析等多種方式,深入了解目標市場、目標群體、競品的核心優(yōu)勢及市場價格區(qū)間。

需求定義階段:基于市場調研結果,精心撰寫《產品設計規(guī)格書》,明確產品的各項關鍵參數(shù)。

可行性評估階段:對產品設計方案進行全面的可行性評估。重點排查技術瓶頸、仔細檢索專利信息、嚴格審查產品是否符合各項法規(guī)要求。

02.系統(tǒng)設計與架構:搭建產品穩(wěn)固的 “骨架框架”

02.系統(tǒng)設計與架構:搭建產品穩(wěn)固的 “骨架框架”

系統(tǒng)架構設計是將抽象的需求轉化為具體技術方案的關鍵步驟,其核心在于科學合理的 “模塊化劃分與接口定義”,為產品搭建起穩(wěn)固的 “骨架”。

硬件架構設計:根據(jù)產品功能需求,將硬件系統(tǒng)劃分為核心處理器模塊、電源管理模塊、通信模塊、傳感器接口模塊等多個獨立單元。

軟件架構設計:精心規(guī)劃軟件系統(tǒng)的層級結構,包括操作系統(tǒng)的選擇、驅動程序的開發(fā)方向、應用框架的搭建以及核心算法的設計。

03.硬件開發(fā):筑牢產品可靠的 “物理根基”

硬件開發(fā)是電子產品實現(xiàn)功能的基礎,重點聚焦于 “電氣性能與可靠性”,主要分為原理圖設計和 PCB 設計兩大核心步驟。

原理圖設計階段:根據(jù)產品需求,精心完成元器件選型工作,以及電路拓撲規(guī)劃。

PCB 設計階段:將設計好的原理圖轉化為實際的物理布局。重點關注三個方面:一是電磁兼容性(EMC);二是熱管理;三是可制造性設計(DFM)原則。

04.軟件開發(fā):賦予產品靈動的 “智能靈魂”

軟件開發(fā)貫穿電子產品設計與制作的全流程,通過代碼編寫與調試,為產品賦予靈動的 “智能靈魂”,實現(xiàn)對硬件的控制與各項功能的落地。軟件開發(fā)涵蓋 “底層 - 中層 - 上層” 三個完整層級:

底層驅動開發(fā):工程師編寫處理器初始化、傳感器讀寫等底層驅動代碼。

中層軟件開發(fā):操作系統(tǒng)的移植工作、開發(fā)中間件。

上層應用開發(fā):聚焦于用戶界面(UI/UX)設計與業(yè)務邏輯實現(xiàn)。

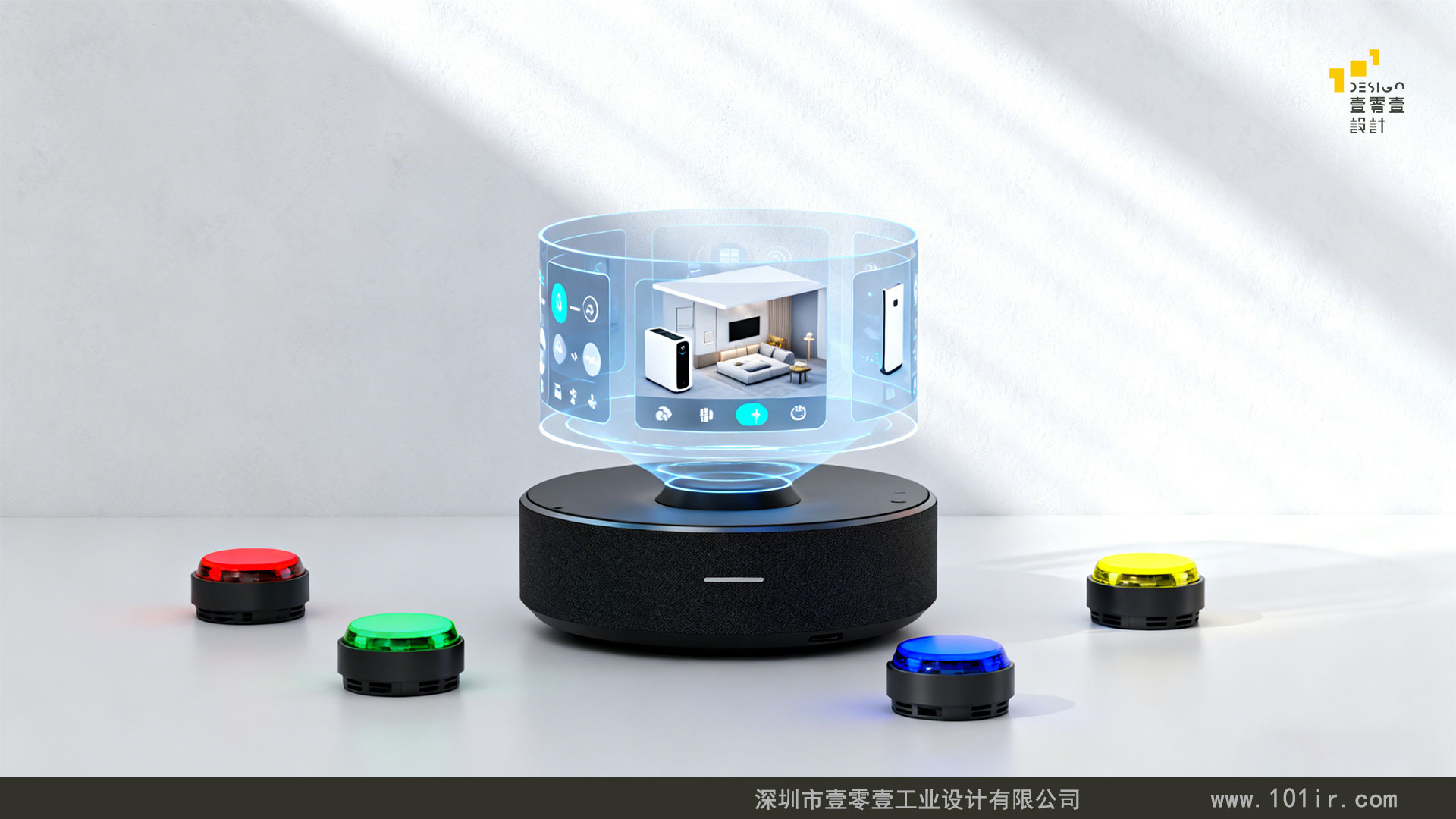

05.外觀設計:打造產品獨特的 “視覺名片”

外觀設計(ID 設計)是電子產品與用戶進行 “第一次接觸” 的關鍵環(huán)節(jié),直接影響用戶對產品的第一印象,其核心是打造產品獨特的 “視覺名片”,需要在美學、人機工程學與品牌調性之間找到完美平衡。以壹零壹設計公司為例,在電子產品的外觀設計方面,通過豐富的經驗,以及流程清晰、嚴謹?shù)模O計每一款產品:

形態(tài)草圖繪制階段:壹零壹設計師團隊會深入研究目標群體的審美偏好,例如年輕用戶通常更偏愛圓潤、時尚的產品造型;同時充分考慮產品的使用場景,如辦公設備注重簡約、專業(yè)的質感。基于這些分析,設計團隊繪制大量的形態(tài)草圖,初步探索產品的外觀形態(tài),生成 3-5 套具有不同風格特點的設計方案。

3D 渲染圖制作階段:對初步選定的設計方案進行細化,運用專業(yè)的 3D 設計軟件制作高精度的 3D 渲染圖。在渲染圖中,清晰呈現(xiàn)產品的外觀細節(jié),包括表面處理工藝的選擇(如陽極氧化工藝可提升產品表面硬度與質感,噴砂工藝能營造柔和的視覺效果)、顏色搭配方案(如工業(yè)設備常選用深灰色,彰顯穩(wěn)重、專業(yè)的氣質)以及產品標識設計,讓產品的外觀效果更加直觀、真實。

高保真外觀模型制作與測試階段:根據(jù) 3D 渲染圖制作高保真的外觀模型(手板),采用與實際生產相近的材料與工藝,盡可能還原產品的真實外觀與手感。隨后,組織目標用戶進行手感測試與反饋收集,了解用戶對產品尺寸、重量、握持舒適度等方面的意見與建議,并根據(jù)反饋對外觀設計方案進行進一步優(yōu)化,確保產品的外觀既符合美學標準,又能滿足用戶的實際使用需求。

以無線耳機設計為例,壹零壹工業(yè)設計團隊會通過人體工學仿真軟件,對耳塞的弧度進行反復優(yōu)化,確保用戶佩戴時具有良好的舒適度,同時嚴格控制整機重量,提升產品的便攜性,讓用戶在使用過程中更加輕松、便捷。

06.結構設計:實現(xiàn)產品 “形神合一” 的關鍵

結構設計(MD 設計)是連接產品外觀與內部硬件的重要橋梁,其核心目標是實現(xiàn)產品 “形神合一”,確保外觀形態(tài)與內部硬件能夠完美適配,同時重點關注 “裝配合理性、結構強度與制造可行性”。

3D 結構建模階段:壹零壹的結構工程師基于 PCB 布局與外觀模型,運用專業(yè)的結構設計軟件(如 SolidWorks)進行 3D 結構建模,設計產品的殼體、支架、按鍵等關鍵結構部件。在建模過程中,工程師會充分考慮元器件的安裝位置與尺寸,確保元器件裝配時無干涉現(xiàn)象;同時對螺絲固定點等關鍵部位進行強度設計,保障結構連接的穩(wěn)固性。

特殊需求結構設計階段:針對產品的特殊需求,如防水、防塵要求,設計相應的密封結構。例如,在需要防水的產品中,會采用硅膠密封圈進行密封設計,通過精確計算密封圈的尺寸與壓縮量,確保產品達到預設的防水等級。同時,對結構設計方案進行模具分析(DFM),驗證設計是否符合注塑工藝要求,避免在生產過程中出現(xiàn)縮痕、飛邊等缺陷,提高產品的生產合格率。

以智能手表結構設計為例,壹零壹工業(yè)設計團隊會在保證產品外觀美觀的前提下,不僅做了超薄設計,還合理預留電池更換空間,方便用戶后續(xù)更換電池;同時特別注重屏幕與殼體的貼合度設計,通過優(yōu)化密封結構與裝配工藝,有效防止水分進入產品內部,降低進水風險,保障產品的使用壽命與使用安全。

07.原型機研制:完成從圖紙到實物的跨越

07.原型機研制:完成從圖紙到實物的跨越

原型機研制是將設計方案從圖紙轉化為實際實物的關鍵環(huán)節(jié),是驗證設計可行性與合理性的重要手段,主要分為 “PCBA 打樣 - 結構件快速成型 - 手工組裝” 三個步驟。

PCBA 打樣階段:專業(yè)工廠進行 PCBA 打樣。工廠按照設計要求制作 PCB 光板,并完成元器件的貼片工作。

結構件快速成型階段:根據(jù)結構設計方案,采用合適的快速成型技術制作結構件。對于需要快速驗證形態(tài)的結構件,會采用 3D 打印技術,能夠在短時間內制作出高精度的結構件;對于需要模擬量產工藝的結構件,則會采用 CNC 加工技術,確保結構件的工藝性能與量產產品一致。

手工組裝階段:將制作完成的 PCBA 板、結構件、屏幕等部件進行精準的手工組裝,形成 1~10 臺工程樣機。

08.測試與驗證:筑牢產品堅實的 “質量防線”

測試與驗證貫穿電子產品設計與制作的全流程,是保障產品質量的關鍵環(huán)節(jié),主要分為工程驗證測試(EVT)、設計驗證測試(DVT)與生產驗證測試(PVT)三個階段,通過多維度、全方位的測試,筑牢產品堅實的 “質量防線”。

工程驗證測試(EVT)階段:以工程樣機為測試對象,重點開展硬件功能測試、軟件穩(wěn)定性測試及結構可靠性測試。

設計驗證測試(DVT)階段:使用接近量產標準的樣機進行測試,測試內容更加全面、嚴格。

生產驗證測試(PVT)階段:通過小批量試產的樣機進行測試,重點驗證產品的用戶體驗與生產一致性。

09試產與量產:實現(xiàn)產品規(guī)模交付的關鍵

試產與量產是將研發(fā)成熟的產品轉化為實際商品,實現(xiàn)規(guī)模交付的關鍵環(huán)節(jié),核心目標是實現(xiàn) “工藝穩(wěn)定化與質量可控化”,確保產品能夠高效、高質量地批量生產。

試產階段:通常會生產幾十到幾百臺樣機,采用正式的生產模具與量產工藝流程進行生產。

量產階段:建立完善的供應鏈管理體系。在生產線架設方面,按照標準建設車間,合理布局生產設備與工藝流程,營造安全、高效的生產環(huán)境。同時,建立健全品質控制流程,包括 IQC(進料檢驗)、IPQC(制程巡檢)、OQC(成品檢驗)三個關鍵環(huán)節(jié)。

10.生命周期管理:提供產品全鏈路的保障服務

電子產品生命周期管理覆蓋產品 “研發(fā) - 生產 - 使用 - 報廢” 的全階段,壹零壹工業(yè)設計致力于為客戶提供全鏈路的保障服務,核心目標是提升產品的市場競爭力,降低產品對環(huán)境的負面影響,實現(xiàn)產品價值的最大化。

研發(fā)階段:在產品設計初期就融入生命周期管理理念,采用模塊化設計方法,將產品劃分為多個獨立的功能模塊。

生產階段:嚴格選用符合環(huán)保要求的材料。同時,優(yōu)化生產工藝,實現(xiàn)綠色生產。

使用階段:為產品搭建完善的性能監(jiān)控系統(tǒng),以及建立高效的售后維修服務體系。

報廢階段:積極搭建產品回收網絡,實現(xiàn)資源的循環(huán)利用,降低產品報廢對環(huán)境造成的壓力。

三、總結

在電子產品設計與制作的全鏈路中,從行業(yè)趨勢洞察到生命周期閉環(huán)管理,每一個環(huán)節(jié)都如同精密咬合的齒輪,共同驅動產品從抽象概念走向市場落地。壹零壹工業(yè)設計公司以行業(yè)權威標準為錨點,將需求分析的精準定位,與外觀設計的美學表達、結構設計的實用適配深度融合。

這一完整流程不僅是技術與創(chuàng)意的協(xié)同共生,更是對 “以用戶為中心、以品質為核心” 理念的極致踐行。未來,壹零壹工業(yè)設計將繼續(xù)深耕電子產品設計各環(huán)節(jié)的流程優(yōu)化,為客戶打造兼具市場競爭力與用戶認可度的優(yōu)質電子產品,助力電子行業(yè)在創(chuàng)新浪潮中穩(wěn)步前行。

內容來源于:m.luyulei.cn/news-s1295-c1-p1.html